想いを繋ぐものづくり。《製材編》

2020年1月24日

こんばんは。職人修行中の藤本です。今年に入って寒い日が続くようになってきましたね。

冬と言えばあったかい鍋や、温泉などを思い浮かべますが、我々しずくプロジェクトでは冬と言えば伐採!製材!です。

実は、木は冬になると寒さで凍らないために水分を減らします。

含水率を考えると水分の少ない冬に切るのが木材にとってベストなのです。乾燥が甘いと製品になった際に変形、割れに繋がってしまいます。

製材作業と言っても、『皮むき』→『製材・木取り』→『割れ止め塗り』と大きく分けて3つの工程に分かれます。

まずはじめに行うのが『皮むき』。乾きやすさや、皮からでる灰汁で変色するのを防ぎます。

そして『製材』。製品づくりの際に使いやすいように角材に切り、保管しやすいように短く切ります。

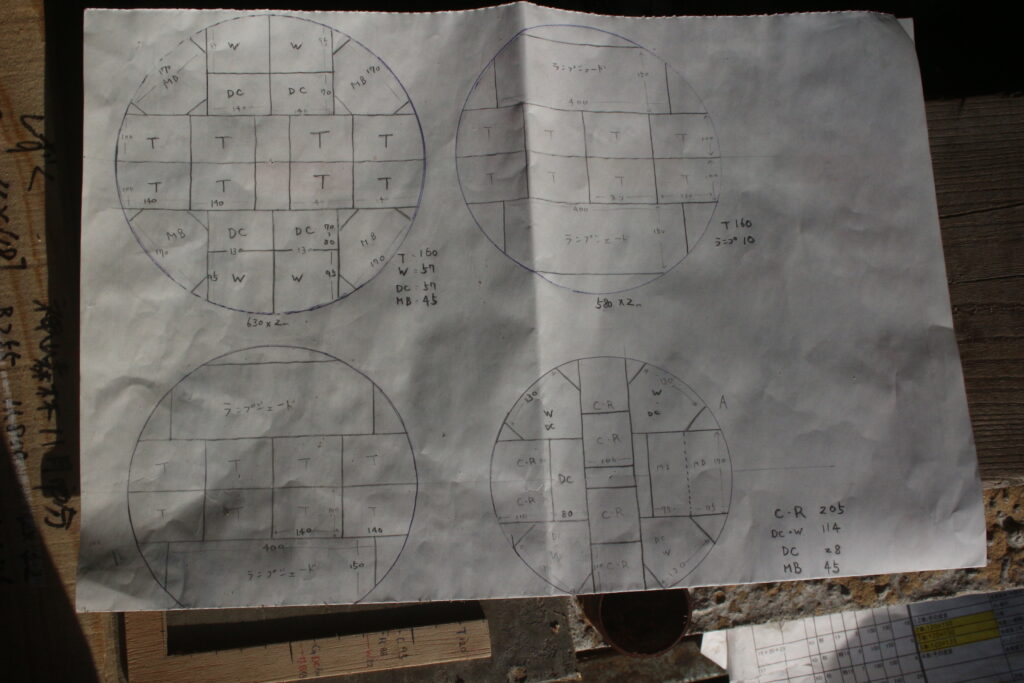

製材の際に丸太からどういう風に製品を取るかをイメージし、角材の切り方を決めるのを『木取り』といいます。

今回、私はこの『木取り』を初めて1人で担当しました。

(事前に考えた木取りのメモ)

(事前に考えた木取りのメモ)

しずくの木取りは、一般的な方法と全く違います。

1本の杉の木から、いかに赤と白のツートンカラーが美しく見える製材をしていくか、ここで価値が大きく変わります。

そして切ってしまえば後戻り出来ない一発勝負の作業でもあります。

当日、実際にこれから製材する大木を目の前にすると、とても緊張しましたが、

今まで師匠たちに教えて頂いた知識や経験を生かして慎重に木取りを行いました。

4mの丸太を6本、1日がかりで無事に終えることが出来ました。

(昨年秋、フォークリフトの免許を取得したしずくの主任。さっそく大活躍!)

(昨年秋、フォークリフトの免許を取得したしずくの主任。さっそく大活躍!)

(女性スタッフも総出で製材作業に取り組みます)

(女性スタッフも総出で製材作業に取り組みます)

最後の仕上げは『割れ止め塗り』です。

乾燥するにあたり木が収縮する作用で割れにつながります。

その割れを防ぐための作業ですが、一つ10kg以上はある木材を倉庫に並べるだけでも一苦労。

表を塗り、翌日に裏を塗り、ここでも2日間を要します。

どれも手のかかる、たいへんな作業ですが、しずく製品にとって欠かすことのできない大切な作業です。

一人の力では決して行えません、毎年スタッフみんなで協力し知恵を出し合って、しずくのより良い製品ための基礎を支えています。

このあと約1年半自然乾燥させてから、ようやく私が削る材料として使えるようになります。

製材作業を通して色々な人の想いを引き継ぎ、しずくという形にしてみなさまのもとに届けるという仕事に改めて誇りを感じることができました。

みなさまも是非しずくの商品を手に取って、想いを馳せてみてください!

製材作業の様子はこちらの動画でもご覧いただけます。

[youtube https://www.youtube.com/watch?v=Urg17b4BMi0]